Tiegelofen

Ein moderner Tiegelofen ist ein induktiv beheizter Ofen, der in Gießereien zum Einschmelzen von Stahl und Gusseisen, aber auch von Nichteisenmetallen verwendet wird. Ursprünglich wurden Tiegelöfen mit festem Brennstoff wie Koks beheizt und stellten die erste Quelle für Flussstahl dar, der nach der Einführung des Bessemer-Verfahrens, des darauf aufbauenden Thomas-Verfahrens und des Siemens-Martin-Verfahrens am Ende des 19. Jahrhunderts das Schweißeisen bzw. das im Puddelverfahren erzeugte Schmiedeeisen verdrängte.

Bauformen

Induktionsschmelzofen

1 – Schmelze

2 – Wassergekühlte Spule

3 – Blechpakete

4 – Tiegel

Der moderne Tiegelofen besteht im Wesentlichen aus dem Gehäuse mit Kippeinrichtung und Deckel, den senkrecht stehenden Blechpaketen um eine stromführende Spule, in deren Mitte sich der Tiegel zur Aufnahme des zu schmelzenden Gutes befindet. Die elektrische Ausrüstung umfasst einen Transformator, bei höheren Frequenzen als Netzfrequenz einen Frequenzumrichter sowie eine Kondensatorbatterie zur Kompensation der Rückwirkungen auf das Netz. Der Strom in der Spule induziert in der Tiegelfüllung starke Wirbelströme, die den Inhalt aufschmelzen und durchmischen. Neben kleineren Ofeneinheiten (Ofeninhalt 60 kg bis 6 t) werden schon seit den 1960er Jahren auch Öfen mit bis zu 60 t Inhalt gebaut.

Ein erster elektrischer Induktionsschmelzofen wurde 1899 in Gysinge nach einem Patent des schwedischen Chemikers Frederik Adolf Kjellin errichtet, das Patent erwarb Hermann Röchling im Jahr 1901 für die Völklinger Hütte.[1]

Tiegel-Schachtofen (historisch)

Der britische Uhrmacher Benjamin Huntsman entwickelte den Tiegelstahl-Prozess (engl. crucible steel) um 1740 und sicherte England durch das gut gehütete Produktionsgeheimnis lange Zeit die Vorherrschaft bei hochwertigem Stahl. 1804 konnte in Wien der Industrielle Martin Miller den ersten Tiegelstahlofen des Kaiserreichs in Betrieb nehmen. Ein Angebot Napoleons, auch einen in Paris in Betrieb zu nehmen, lehnte er ab.[2] 1823 gelang es Friedrich Krupp, hochwertigen Flussstahl in einem Tiegelofen in Deutschland herzustellen.

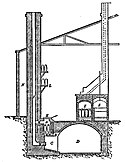

In den Tiegelöfen, die im 18. Jahrhundert und 19. Jahrhundert zur Erzeugung von Schmiedeeisen (also Stahl) benutzt wurden, wurde der Stahl aus Zementstahl (engl. blister steel) in feuerfesten Tiegeln aus Ton und Graphit erschmolzen. Ein solcher Tiegel ist rund 40 cm hoch und 18 cm breit und fasst rund 20 kg. Jeweils zwei dieser Tiegel werden in einen Ofenschacht (A) gestellt, von denen mehrere nebeneinander reihenförmig angeordnet sind. Die Schächte sind feuerfest ausgekleidet und werden mit einem Deckel (K) verschlossen, der etwa auf dem Niveau des Hüttenflurs liegt und meist mit einem Kettenzug und Gegengewicht zum leichteren Bedienen ausgestattet ist. Die Tiegel werden von oben in den Ofenschacht gestellt und auch nach Abschluss des Schmelzprozesses von oben mit speziellen Zangen entnommen. Die Tiegel stehen dabei im Schacht etwas erhöht auf einem „Käse“ genannten Schamotte-Stein, der auf einem Rost (B) liegt, das den Ofenschacht nach unten abschließt. Im Betrieb ist der Ofenschacht komplett mit Brennstoff (meist Koks, aber auch Holzkohle) gefüllt. Die Asche fällt durch das Rost in den Aschenfall (C), der über den parallel zur Ofenreihe verlaufenden Kellergang (D) zu leeren ist – wobei der Kellergang gleichzeitig die Frischluft zuführt. Der Schamotte-Stein unter den Tiegeln verhindert also den direkten Kontakt der Tiegel mit der kalten Frischluft. Die Abgase der Öfen werden über einen Fuchs (E) zur Esse (F) geleitet, der über den Aschenfall bei (M) zu reinigen ist. Meist befindet sich in unmittelbarer Nähe zu den Tiegelstahl-Öfen auch noch ein Trocknungs- bzw. Brennofen (Z), in dem die Tiegel getrocknet bzw. gebrannt werden und das Einsatzmetall vorgeheizt werden kann.

Diese ursprünglichen Tiegel-Schachtöfen wurden weiterentwickelt, indem sie als Tiegel-Flammöfen eine Regenerativ-Feuerung bekamen oder der gesamte Tiegel mit Ofen drehbar auf einem Gestell angebracht wurde und das Schmelzgut ohne Entnahme des Tiegels entleert werden konnte.

Literatur

- William Henry Greenwood: Steel and Iron: comprising the practice and theory of the several methods pursued in their manufacture and of their treatment in the rolling mills, the forge, and the foundry, Zweite Ausgabe, Cassell & Company, London 1884, S. 417 ff (online bei archive.org)

- Hermann Meyer: Lehrbuch der allgemeinen mechanischen Technologie der Metalle, Verlagsbuchhandlung Max Jänecke, Hannover 1907, S. 9 f

- Adolf Ledebur: Die Verarbeitung der Metalle auf mechanischem Wege. Friedrich Vieweg und Sohn, Braunschweig 1877. Kapitel Das Schmelzen der Metalle – Tiegelöfen, S. 218 ff (online bei archive.org, abgerufen am 19. April 2010)

Einzelnachweise

- ↑ Chronik der Völklinger Hütte, abgerufen am 22. Januar 2015

- ↑ Martin Miller im Wien Geschichte Wiki der Stadt Wien

Auf dieser Seite verwendete Medien

Aufbau eines historischen Tiegelstahl-Ofens.

Autor/Urheber: Christian Lindecke, Lizenz: CC BY-SA 3.0

Schnittdarstellung eines Induktions-Tiegelofens

1 - Schmelze 2 - Wassergekühlte Spule 3 - Blechpakete

4 - Tiegel