Dickschicht-Hybridtechnik

Die Dickschicht-Hybridtechnik ist eine Aufbau- und Verbindungstechnik zur Herstellung elektronischer Schaltungen (Dickschicht-Hybridschaltung), bei welcher sowohl integrierte als auch diskrete Bauelemente Verwendung finden. Die Dickschichttechnik wird allgemein auch zur Fertigung von darin integrierten oder diskreten Widerständen und Trimm-Potenziometern verwendet.

Verfahren

Als Trägermaterial dienen meist Platten aus Aluminiumoxid-Keramiksubstrat (Al2O3) oder für die LTCC-Technologie (englisch Low Temperature Cofired Ceramics) auch niedrig sinternde Keramikfolien sowie Aluminiumnitrit-Keramiken (AlN) für Anwendungen mit hoher thermischer Bandbreite, da die Wärmeleitfähigkeit von Aluminiumnitritt noch einmal deutlich höher ist als die von Aluminiumoxid (AlN: 200 W/mK, Al2O3 40 W/mK). Übliche FR-4 Leiterplatten aus glasfaserverstärktem Epoxidharz können wegen zu niedriger Temperaturfestigkeit nicht verwendet werden. Aluminiumoxidkeramik hat überdies einen niedrigeren dielektrischen Verlustfaktor und eine höhere Wärmeleitfähigkeit als FR-4 oder andere Platinenmaterialien, was oft ein Einsatzkriterium der Dickschichttechnik ist.

Die Leiterbahnen werden drucktechnisch im Siebdruckverfahren aufgebracht und dürfen sich – mittels Isolierschichten – auch kreuzen. Aufgrund des Siebdruckverfahrens ist die minimale Leiterbahnbreite, abhängig von der eingesetzten Metalllegierung, auf etwa 0,05 mm begrenzt. Ebenso werden elektrische Widerstände hergestellt, welche gegebenenfalls nachträglich durch aktives (Zielwerte: Strom, Frequenz, Leistung) oder passives (Zielwert Widerstand) Lasertrimmen einem Feinabgleich unterzogen werden. Seltener werden auch Kondensatoren gedruckt – es sind jedoch nur kleine Werte (< 1 nF) herstellbar.

Der derart bedruckte Träger wird gebrannt, wobei die aufgebrachten Fritten (Pulvermischungen für Widerstände, Isolationen oder Leiterbahnen) zu sehr widerstandsfähigen und zuverlässigen Schichten verschmelzen. Jede Lage, egal ob Isolierung oder Leiterbahn, muss separat gebrannt werden. Gegebenenfalls müssen, um Höhenunterschiede auszugleichen, Fülllagen gedruckt und gebrannt werden. Für mehrlagige Dickschichtschaltungen werden daher schnell eine deutlich zweistellige Anzahl von Druck- und Einbrennvorgängen notwendig.

Diese Dickschichtschaltung kann dann mit weiteren, nicht drucktechnisch herstellbaren Bauteilen wie aktiven Bauelementen oder Elektrolytkondensatoren bestückt werden. Der Einsatz von Halbleiter-Chips ohne Gehäuse (Nacktchipmontage) bietet sich aufgrund der guten Wärmeleitfähigkeit des Trägersubstrats an. Die gebräuchlichsten Verbindungstechniken für die auf dem Trägermaterial angebrachten Bauteile sind das Reflow-Löten und das Chip- und Drahtbonden.

Technologisch bedingt sind die Bauteiltoleranzen ursprünglich hoch, Widerstände können jedoch nachträglich abgeglichen werden. Der Abgleich beeinträchtigt die Stabilität und Klimafestigkeit negativ.

Vorteile

- Einsatz von Bauteilen verschiedener Fertigungstechniken möglich

- Substrat ist ein guter, verlustarmer Isolator

- Verlustleistung wird gut über das Substrat abgeführt (annähernd gleiche Temperatur über die ganze Schaltung hinweg)

- drucktechnisch realisierbare Widerstände höchster Genauigkeit (Laserabgleich, besser als 0,1 %) in weiten Wertebereichen (Milli- bis Megaohm)

- Schaltungen können in Verbindung mit metallischen Deckeln (auch „Lids“ genannt) hermetisch dicht hergestellt werden. Hierzu werden die Lids unter Schutzgas wie Stickstoff aufgelötet.

- Aluminiumoxid und Aluminiumnitrit haben ähnliche Wärmeausdehnungskoeffizienten wie Silizum-Halbleiter. Durch diese angepasste Eigenschaft ist ein Einsatz in Anwendungen mit hoher Temperaturbandbreite möglich.

Einsatzgebiete

Dickschicht-Schaltungen können – je nach Applikation und Verwendungszweck – als Alternative für herkömmliche Lösung in SMD-Technik auf Leiterplatte sinnvoll nutzbar sein, vor allem wenn letztere technische Schwierigkeiten haben. Gerade hinsichtlich der Faktoren Miniaturisierung (zur Verfügung stehende Fläche für die Elektronik), Wärmeleitfähigkeit, höhere Betriebs- bzw. Umgebungstemperaturen und sonstigen extremeren Umgebungsbedingungen (z. B. Vakuum) sind die technischen Vorteile einer Hybridschaltung unbestritten. Dickschicht-Schaltungen werden in folgenden Bereichen eingesetzt:

- Automobilelektronik: (Motorsteuerung, ABS, Laderegler etc.)

- Industrie- und Leistungselektronik

- Mess- und Regeltechnik

- Sensoren hoher Beanspruchung (z. B. Lambdasonde)

- Militär- sowie Luft- und Raumfahrttechnik

- Telekommunikation

- Hochleistungscomputersysteme

- Unterhaltungselektronik (Niederfrequenz-Endstufen mittlerer Leistung)

- Hochfrequenz-Baugruppen (z. B. Antennenverstärker und kleine Sender)

Siehe auch

Weblinks

Auf dieser Seite verwendete Medien

Autor/Urheber: Der ursprünglich hochladende Benutzer war Nightflyer in der Wikipedia auf Deutsch, Lizenz: CC BY-SA 3.0

Beispiel einer Hybridschaltung auf Keramiksubstrat. Gut zu erkennen sind die mehrfach übereinanderliegenden Druckschichten der Leiterbahnen und der dazwischenliegenden blauen Isolationsschichten bei Überkreuzungen. Die dunklen Rechtecke sind gedruckte Widerstände; man sieht dort die dünnen Einbrennschnitte der Laser zum Widerstandsabgleich.

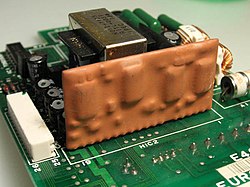

Autor/Urheber: Bertium, Lizenz: CC BY-SA 3.0

Dickschichtschaltung mit drahtgebondeten Dioden, Transistoren und Integrierten Schaltungen und Bondbrücken.